2025-03-04 0

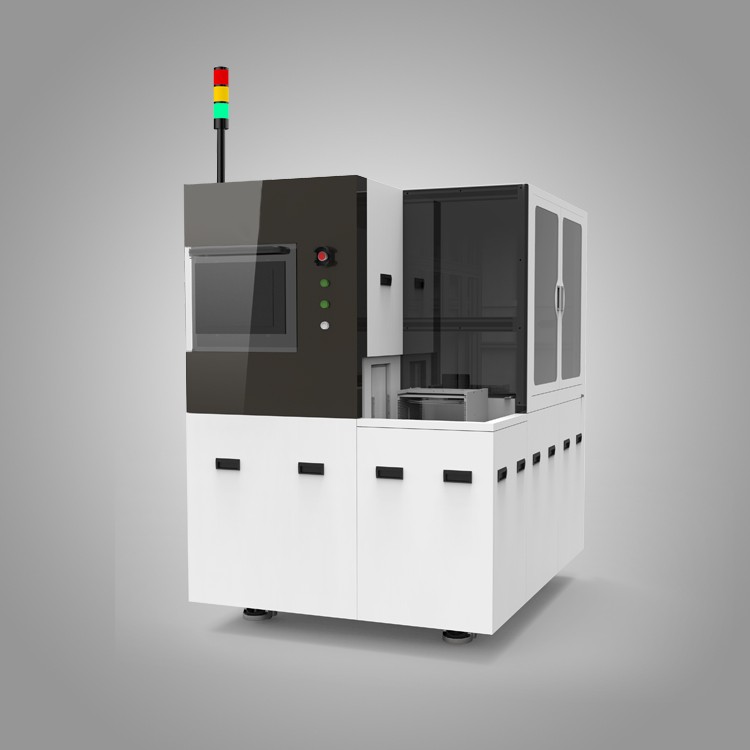

高精度晶圆划片机切割解决方案

为实现高精度晶圆切割,需从设备精度、工艺稳定性、智能化控制等多维度优化,以下为关键实现路径及技术支撑:

一、核心精度控制技术

双轴协同与高精度运动系统

双工位同步切割技术通过独立双轴运行,适配12寸晶圆,切割效率较单轴提升50%以上,定位精度达±1μm。

采用进口直线电机与光栅尺闭环系统,结合实时反馈算法,确保切割路径的纳米级重复精度。

动态参数智能调节

基于切割阻力实时监测的智能刀压调节系统,可适配SiC、GaN等硬脆材料,控制崩边<10μm,降低晶粒损耗。

根据晶圆厚度及材质动态调整切割速度、主轴转速等参数,优化切割深度一致性。

二、工艺优化与稳定性保障

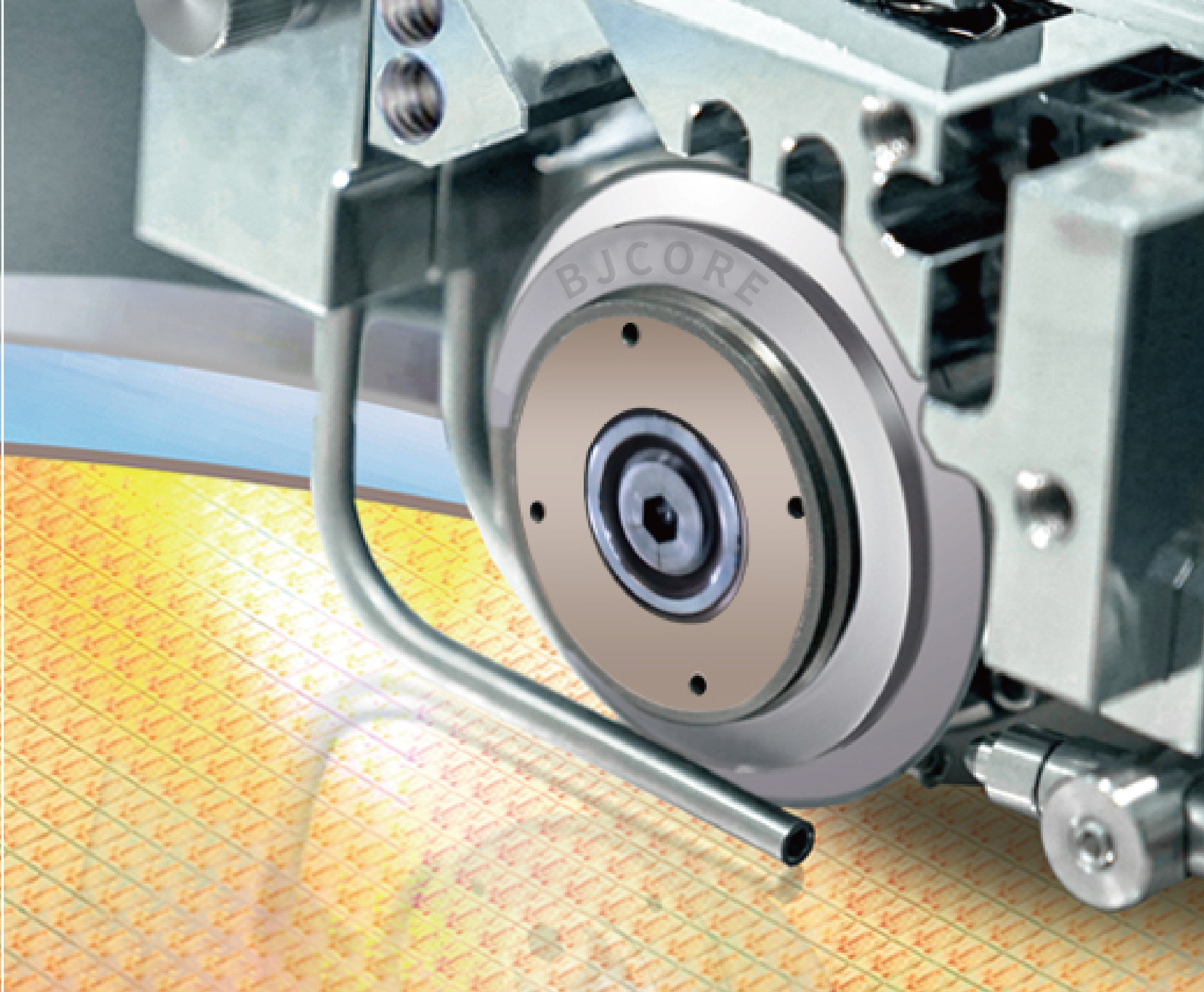

材料适配与刀片管理

针对硅、砷化镓、碳化硅等不同材料,定制金刚石刀片颗粒度(如#2000超细砂轮),减少切割面毛刺并延长刀片寿命。

冷却水流量与温度闭环控制(如18-22℃恒温),防止刀片过热磨损及晶圆热应力形变。

环境与夹具稳定性

抗震工作台结合真空吸附夹具,消除微米级振动干扰,确保晶圆切割过程无偏移。

模块化设计支持刀片、吸盘快速更换,兼容6-12寸晶圆及QFN、PCB等异形材料加工。

三、智能化与自动化升级

视觉与自动对位

高精度CCD视觉系统(±3μm对位精度)自动识别晶圆Mark点,支持不规则切割路径规划,降低人工校准误差。

图形化编程界面支持CAD图纸导入,一键生成切割程序,提升操作便捷性。

数据追溯与系统集成

实时记录切割参数(如刀压、转速)与设备状态,无缝对接MES系统,实现全流程质量追溯。

开放式控制器架构支持远程运维与工艺参数云端优化,提升设备利用率。

四、典型应用案例

博捷芯双轴划片机:通过双轴独立运行与智能刀压调节,实现SiC晶圆高效零损伤切割,崩边率降低至5μm以下。

超薄晶圆切割:采用超薄金刚石刀片(厚度≤20μm)与恒温冷却技术,适配厚度<100μm的晶圆,切割损耗减少30%。

五、发展趋势

国产设备通过精密传动系统优化与AI算法迭代,逐步突破超薄、硬脆材料切割瓶颈,成为半导体封装环节的主流选择。

138-2371-2890