2025-03-11 0

MEMS传感器晶圆划片机技术特点与应用分析

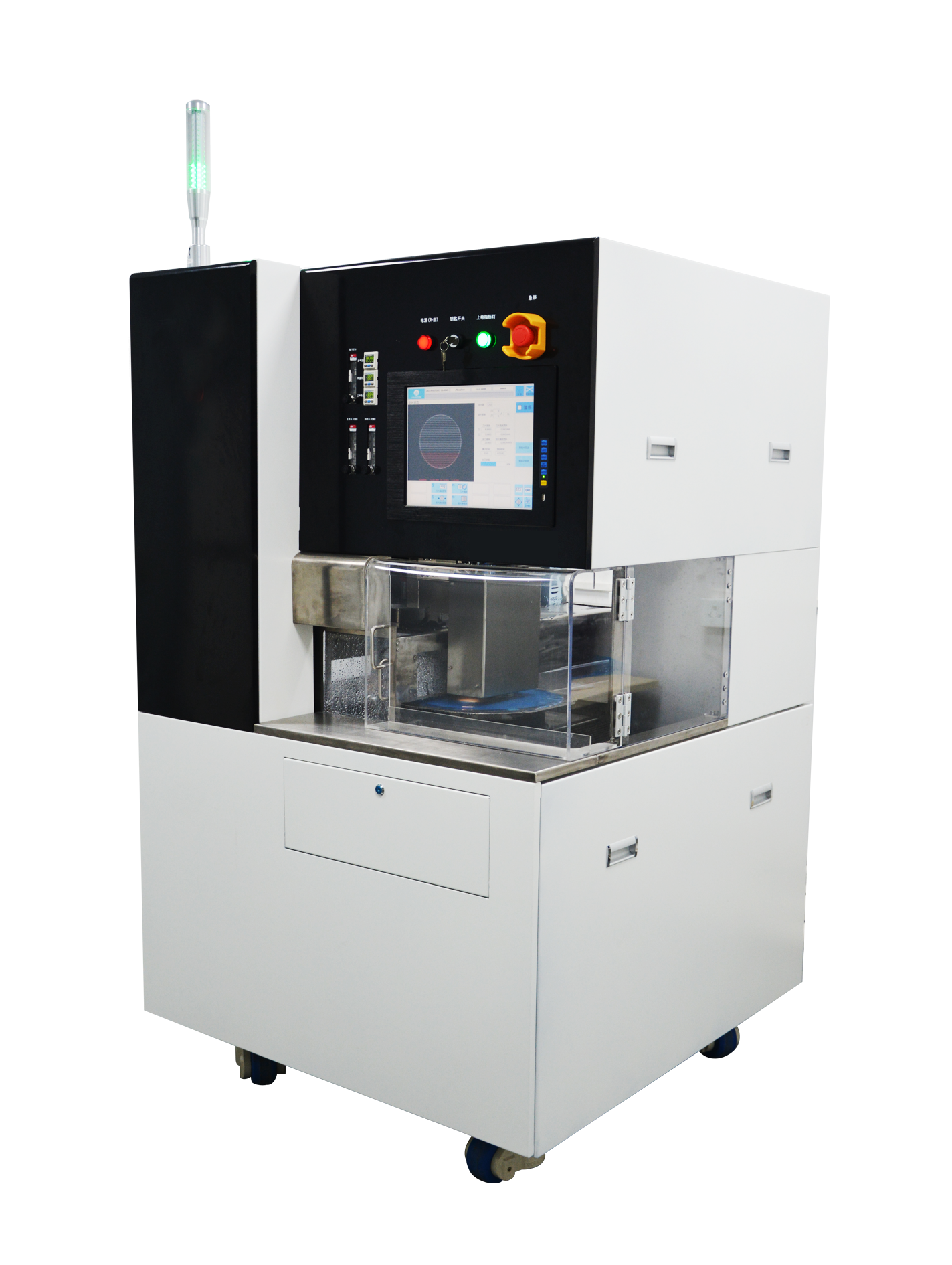

MEMS(微机电系统)传感器晶圆划片机是用于切割MEMS传感器晶圆的关键设备,需满足高精度、低损伤及工艺适配性等要求。以下是相关技术特点、工艺难点及国产化进展的综合分析:

一、技术特点与核心参数

高精度与低损伤

采用精密机械系统和控制系统,实现微米级甚至纳米级切割精度,确保MEMS传感器芯片结构的完整性。

通过优化切割参数(如刀片转速、切割速度)减少晶圆崩碎,降低废品率。

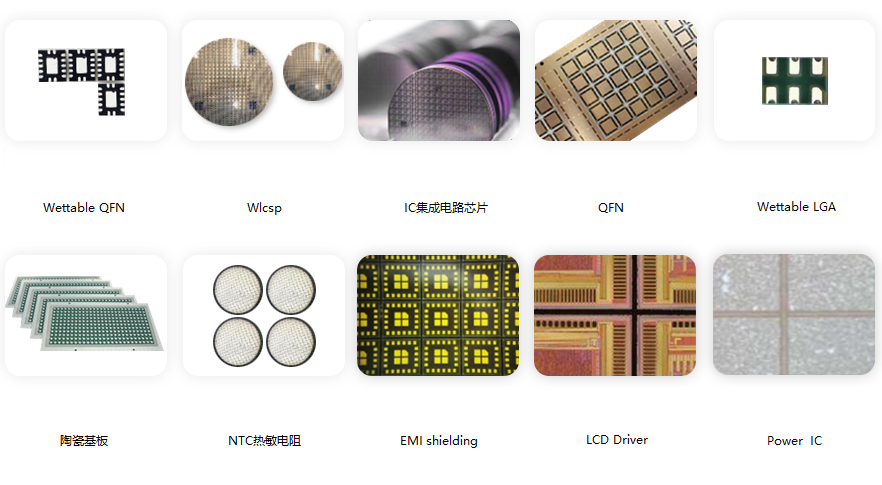

多层材料切割适配性

MEMS传感器晶圆常为硅-玻璃复合结构,需分步切割硅层和玻璃层以降低应力损伤。例如,先切割硅结构层(不接触玻璃层),再切割玻璃层,结合清洗工艺提升良率。

自动化与灵活性

集成自动化上下料、定位、切割及检测流程,支持不同材质(硅、化合物半导体等)和尺寸晶圆的灵活适配。

二、工艺难点与解决方案

应力控制

MEMS传感器结构脆弱,切割时需避免应力集中导致的微裂纹。通过分步切割、优化刀具参数(如砂轮粒度、激光能量)实现低应力加工。

硅渣处理

切割产生的硅渣需通过去离子水冲洗和喷水角度控制,避免残留物损伤刀具或芯片表面。

蓝膜黏性适配

蓝膜黏性需与切割参数(如切割速度、刀片转速)匹配,防止芯片位移或蓝膜撕裂。

三、国产化进展与挑战

技术突破

国产划片机在切割精度和速度上已达到国际一线水平,部分设备可支持MEMS晶圆的复杂切割需求。

稳定性与核心部件依赖

设备长期稳定性仍落后于国际厂商,核心部件(如高精度主轴)依赖进口,制约国产化率(当前约10%)。

市场应用

国产设备已在部分MEMS传感器产线中试用,例如华东光电集成器件研究所研发的硅-玻璃复合晶圆分步切割方案,显著提升压力传感器良率。

四、典型应用案例

MEMS压力传感器切割:采用砂轮划片机分步切割硅层和玻璃层,通过参数优化(切割深度、速度)将崩边尺寸控制在5μm以内,满足汽车电子等高可靠性场景需求。

总结

MEMS传感器晶圆划片机需兼顾精度、损伤控制和工艺适配性,国产设备在技术指标上已具备竞争力,但需进一步提升稳定性与核心部件自主化水平。未来随着封装技术向更薄、更小尺寸发展,高稳定性激光划片技术或成为MEMS切割的新方向。

138-2371-2890