2025-02-10 0

随着Micro-LED显示技术向更小尺寸、更高集成度发展,其制造工艺对精密度和效率的要求日益严苛。划片机作为半导体制造中的关键设备,在Micro-LED芯片封装中扮演着核心角色。本文结合行业动态与技术进展,探讨划片机在Micro-LED领域的应用现状及未来趋势。

一、Micro-LED封装的核心挑战与划片机的技术定位

Micro-LED芯片的特征尺寸通常在100微米以下,甚至达到0.1-10微米级别,其封装需解决微型化带来的切割精度、良率及可靠性问题。传统半自动砂轮切割设备因人工操作误差大、效率低,已难以满足需求,而全自动精密划片机通过高精度切割技术(线宽精度达几十微米)和智能化控制,成为提升封装效率的核心设备。

关键技术突破:

1. 砂轮切割工艺优化:采用高速旋转砂轮结合光学检测系统,确保切割位置精度小于10μm,同时通过冷却系统减少热损伤和微裂纹。

2. 晶圆级封装支持:划片机在晶圆切割阶段即实现图形化坝体结构(如围合显示区的第一坝体)的精准分离,避免后续封装错位,提升良率。

二、划片机在Micro-LED封装中的具体应用场景

1. 晶圆切割与芯片分离

Micro-LED晶圆经光刻、蚀刻等前端工艺后,需通过划片机沿切割道分割成独立芯片。全自动划片机可处理硅、砷化镓等多种材料,切割宽度低至几十微米,满足消费电子对芯片轻薄化的需求。

2. 复杂封装结构的实现

在图形化坝体封装技术中,划片机需精确切割透明盖板与坝体间的空腔结构区域,确保光学性能(如光取出效率)和机械稳定性。例如,透明胶层与坝体的对位贴合需依赖高精度切割参数控制。

3. 多场景适应性

车载显示:划片机通过稳定的切割性能,保障芯片在高温、震动环境下的可靠性。

可穿戴设备:微型化切割支持高密度像素排列,如PM驱动玻璃基Micro-LED的制备。

三、行业技术趋势与国产化进程

1. 新型切割工艺与材料创新

韩国ETRI团队开发的非导电薄膜(NCF)技术,将封装步骤从九步简化为三步,结合划片机的高效切割,显著降低生产功耗和成本。此外,氧化物缓冲层(如0CRL/0CRD工艺)的引入进一步优化了芯片与基板的附着力。

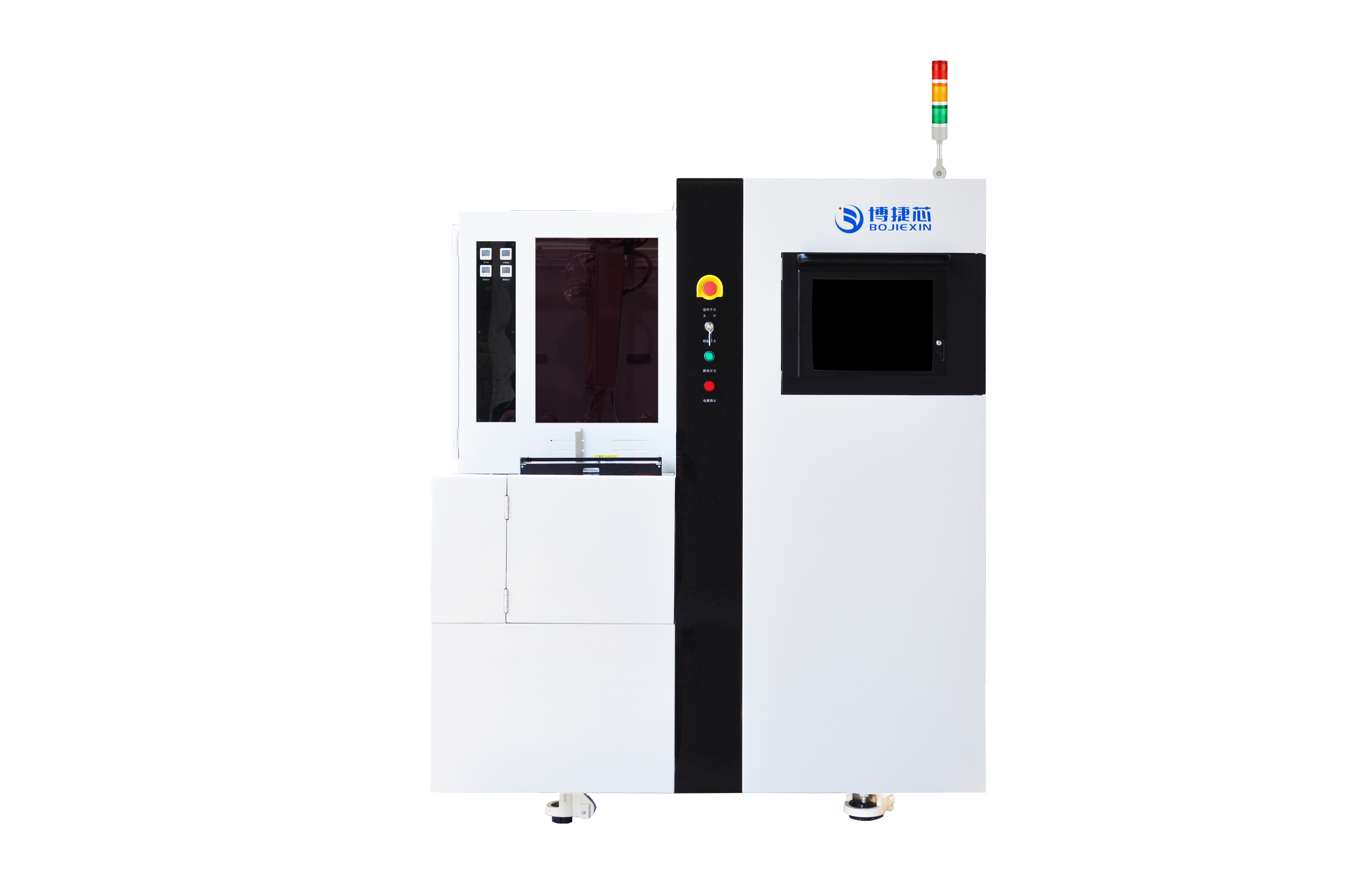

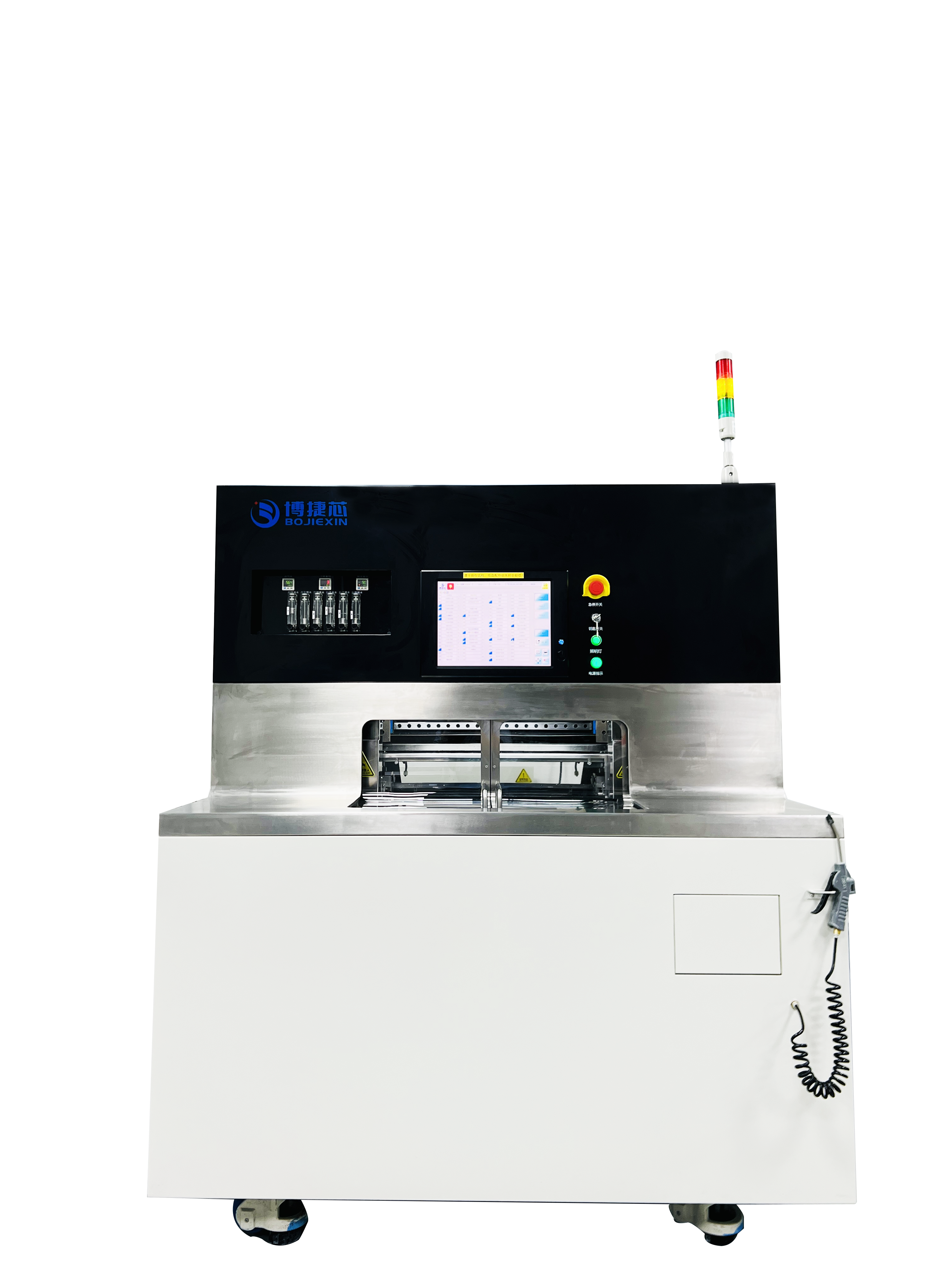

2. 国产设备崛起

国内企业博捷芯BJCORE推出的全自动精密划片机,通过集成光学检测和智能控制系统,实现切割精度与效率的双提升,推动Mini/Micro-LED产业链国产化。

3. 产业协同发展

中国Micro-LED战略联盟的成立(含雷曼光电、三安半导体等33家成员),加速了“产学研用”资源整合。深天马A等企业计划在2025年底实现Micro-LED产线的小批量生产,划片机技术将成为规模化落地的关键支撑。

四、未来展望

随着Micro-LED向AR/VR、超大屏显示等领域渗透,划片机需进一步突破以下方向:

超精密切割:应对0.1微米级LED单元的间距控制需求。

智能化升级:AI算法实时调整切割参数,减少人工干预。

绿色制造:开发低能耗切割工艺,适配碳中和目标。

划片机作为Micro-LED封装的核心装备,其技术进步直接决定了产业的规模化与商业化进程。从砂轮切割到晶圆级封装,从国产化突破到全球协作,划片机的创新应用正推动Micro-LED技术迈向更广阔的未来。

138-2371-2890