划片机分层划切工艺介绍

一、定义与核心原理

分层划切工艺是一种针对硬脆材料(如硅晶圆、陶瓷)的精密切割技术,通过分阶段控制切割深度和进给速度,减少材料损伤并提高切割质量。其核心原理是通过“阶梯式”分层切割方式,逐步完成切割深度的控制。

二、工艺流程与关键技术

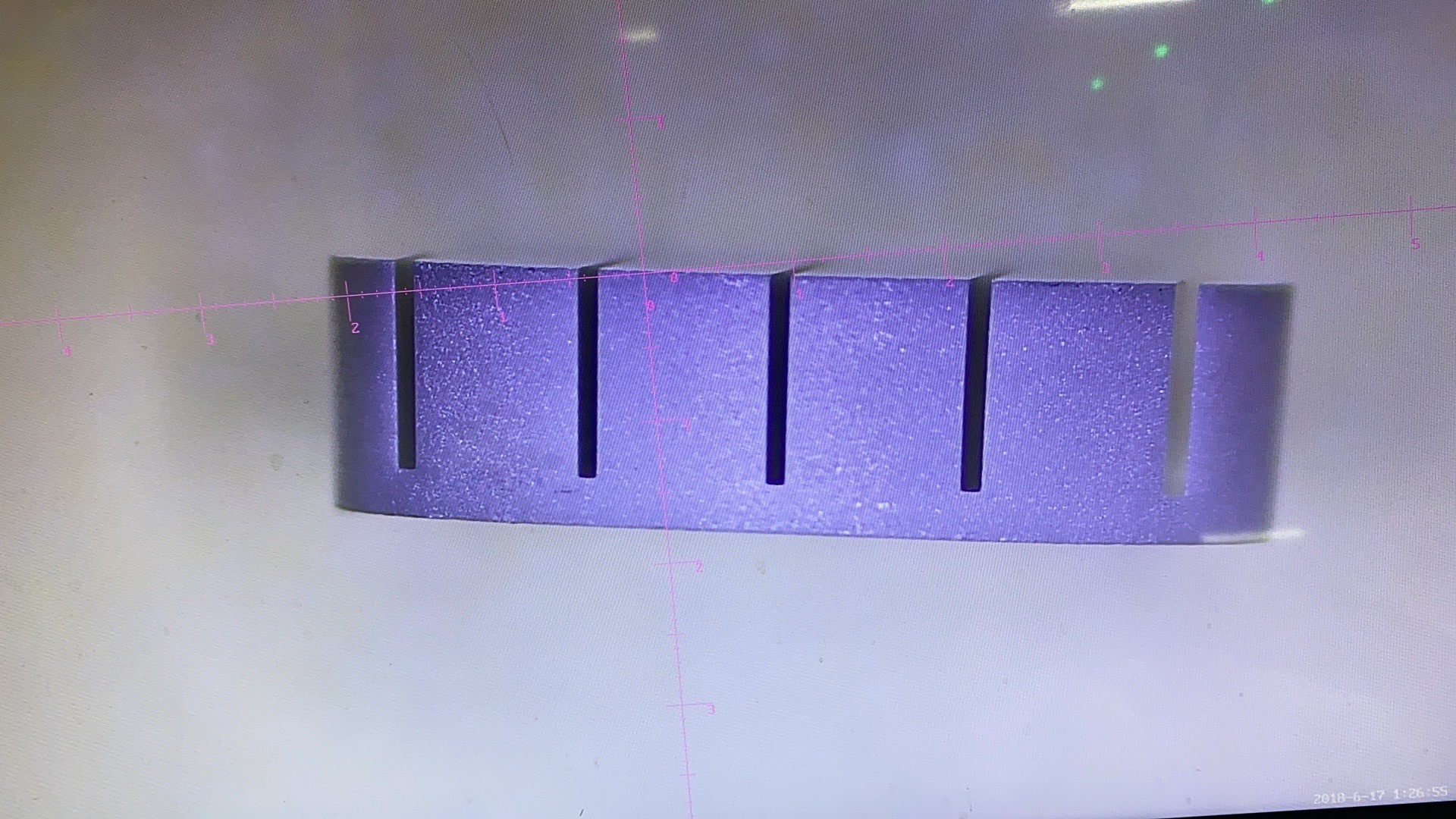

开槽划切(首次切割)

采用较小的进给深度(通常为总切割深度的10%~30%),通过高速旋转的金刚石刀片进行初步开槽。

作用:降低刀具受力、减少切割道正面崩边及刀具磨损。

参数控制:主轴转速(3万~6万转/分)与工作台移动速度需协同优化,确保切割稳定性。

分层划切(后续切割)

沿首次切割的划切道继续分层进给,逐步增加切割深度,直至完成全厚度切割。

关键要求:每层切割需保持一致的切割轨迹,避免因偏离导致背面崩边或晶圆破损。

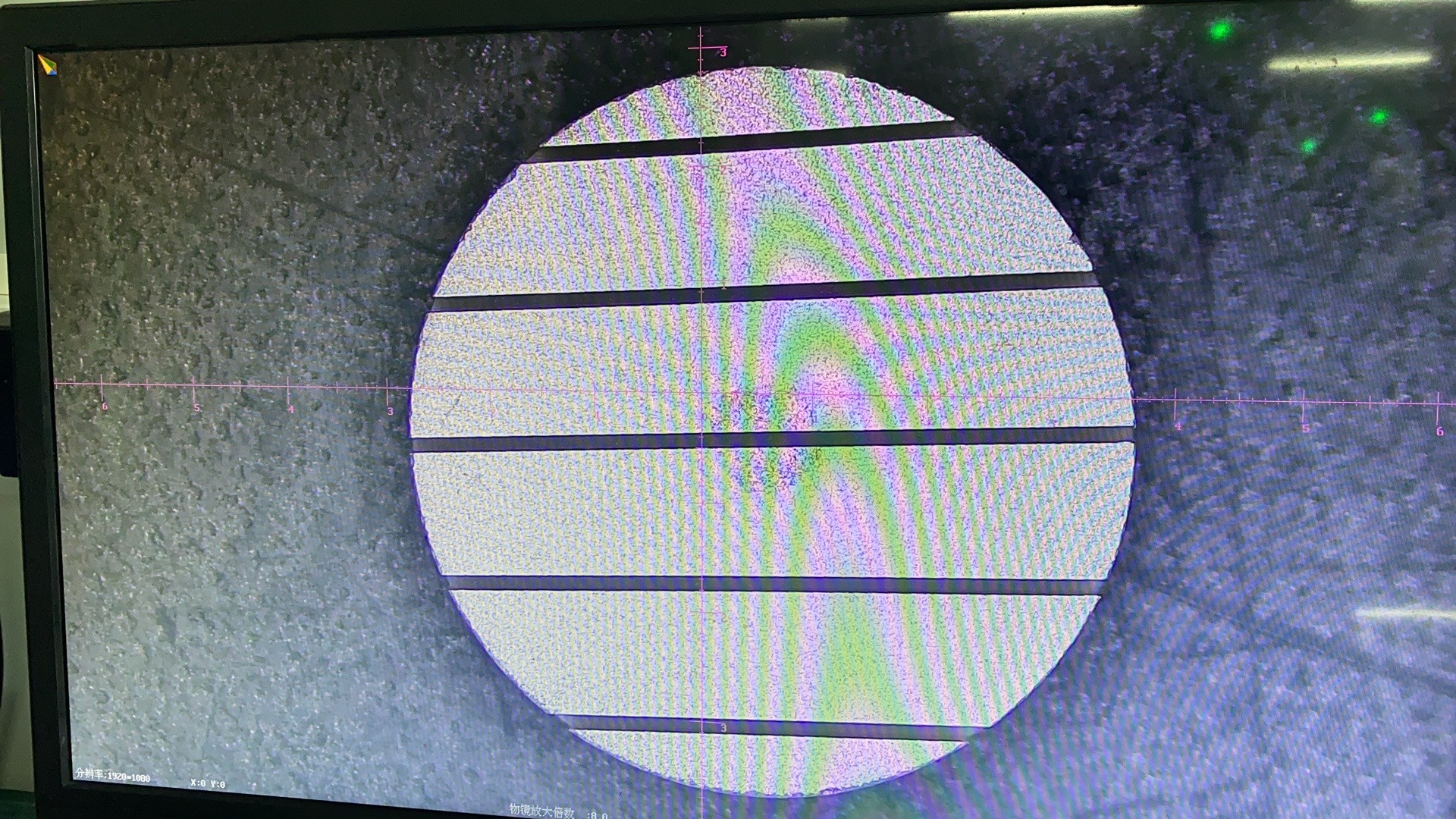

切割膜厚度控制

过深风险:切透切割膜会导致真空吸附失效,晶圆无法固定。

过浅风险:背面崩边严重,影响芯片良率。

解决方案:通过传感器实时监控切割深度,确保最后一层切割深度精准。

三、技术优势

降低刀具磨损:分层切割分散了单次切割的应力,延长刀具寿命。

提升良率:减少崩边和微裂纹,适用于超薄晶圆(如50μm厚度)的加工。

适应复杂工艺:支持高克重堆叠工艺、应力释放开槽等需求,如NAND/DRAM芯片的堆叠封装。

四、应用场景

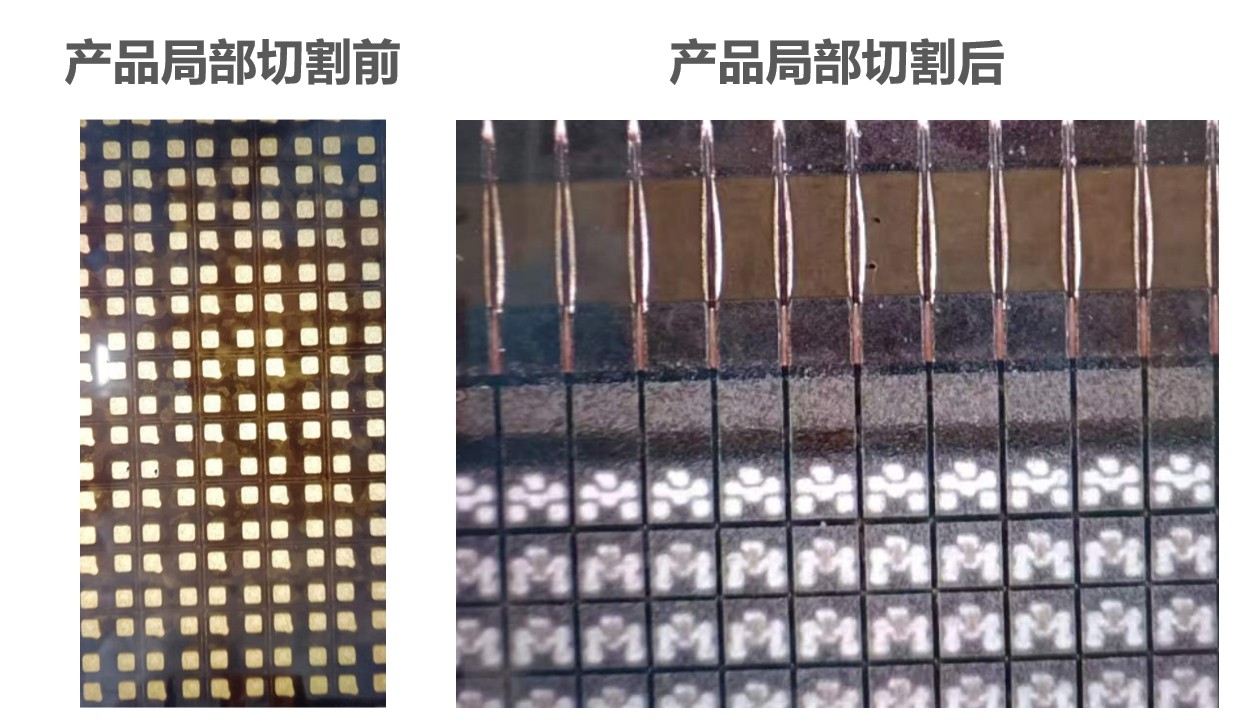

超薄晶圆加工:如12英寸晶圆的半切工艺,满足先进封装需求(如COWOS封装)。

高精度封装器件:QFN、BGA等集成电路的无膜划切,需配合全自动分选检测设备实现高效加工。

新兴材料切割:如碳化硅(SiC)、氮化镓(GaN)等第三代半导体的分层切割。

五、工艺发展趋势

自动化集成:结合视觉检测、自适应控制算法,实现分层切割参数的动态调整。

多工艺融合:与研磨、抛光等工序集成,形成研抛一体化的全自动设备。

通过分层划切工艺,划片机在半导体封装领域实现了高精度、低损伤的切割需求,成为先进封装技术的重要支撑。

(本文由博捷芯划片机编辑发布,如需转载须注明出处:

www.bojiexin.com,专注于精密划片、切割以及特殊切割加工等领域)